Lean Manufacturing se ha desarrollado y preparado para el entorno Industria 3.0. Cada día conocemos nuevas posibilidades de la Industria 4.0, y esto hace que el sistema de la gestión de la producción está cambiando.

Por lo tanto, nos preguntamos: ¿el Lean Manufacturing sigue siendo válido es este nuevo entorno? ¿Se requiere una profunda adaptación de los fundamentos y la metodología? Si es así, ¿en qué consiste?

Nos encontramos en un entorno cada vez más complejo

Es habitual encontrarnos con empresas que llevan tiempo trabajando en un entorno Lean Manufacturing, o al menos en un proceso de transformación. Esta transformación nos ofrece unos resultados claros en cuanto a productividad, respuesta al cliente y, en resumen, satisfacción tanto interna como externa a la empresa.

Todo proceso de mejora ofrece unos resultados importantes al principio, evolucionando progresivamente en otras mejoras más marginales. Dicho de otra manera, los problemas más importantes se afrontan en las primeras etapas, quedando menor margen a la mejora según evolucionamos.

Por otra parte, normalmente nos encontramos con una presión constante para continuar mejorando. Esta exigencia suele ser de entre el 2 y 4% anual. Como hemos visto, el Lean Manufacturing es de gran ayuda al principio, pero cada vez nos resultará más complicado seguir el ritmo requerido en el entorno actual.

Este entorno actual se caracteriza por un incremento muy importante en la complejidad. Podemos considerar 4 tipos:

- En la estructura: globalización en el nivel de conexión desde proveedor a cliente.

- Los datos en producción y logística.

- Del producto, por individualización del cliente.

- Conexión en realidad virtual.

Todas ellas, por una parte, van a ser contrarias a la estabilidad y flexibilidad del proceso, pero finalmente nos las encontraremos, teniendo en cuenta nuestro entorno actual, en el que los consumidores queremos productos más individuales e inmediatos.

Siguiendo esta visión, a través del Lean Manufacturing podremos reducir la complejidad, y esto será válido para todos los trabajadores. Pero esta reducción, en este entorno, será limitada, por lo que la Industria 4.0 nos ayudará a hacer frente a esta complejidad. De ahí la importancia que tiene en estos momentos. Pero esto se producirá con un coste elevado.

En sistemas muy complejos, la Industria 4.0 nos ayudará a la descentralización de la producción en elementos más sencillos gestionados por sistemas ciber-físicos. De esta forma la complejidad no llega al operario.

En resumen, el Lean reduce la complejidad, pero la Industria 4.0 nos ayuda a convivir con ella de manera más eficiente.

Por otra parte, no nos olvidemos que el entorno está cambiando, por lo que es algo que tendremos presente para seguir avanzando en la metodología Lean y lleguemos a lo que podríamos llamar el Lean 4.0, en el que incluiremos los avances tecnológicos que nos ofrece la Industria 4.0: sensores, big data, robótica, análisis avanzado, etc.

- Ej1: Par de apriete automático dependiendo de la posición.

- Ej2: guiado del proceso a través de detección de las piezas por sistemas ciber-físicos para permitir el montaje de muchos modelos diferentes sin errores.

Por lo tanto, el Lean se ve fortalecido.

Estamos habituados que el Lean trabaje en 3 dimensiones:

- Capacidades de las personas.

- Organización y gestión.

- Herramientas o sistemas técnicos.

Ahora, en este nuevo entorno, podemos unir estas dimensiones con una cuarta, que son los sistemas de tecnología de la información y la conectividad. Es decir, estamos habilitando tecnológicamente al Lean.

De esta manera incrementaremos nuestra capacidad de resolver problemas e identificar las posibles mejoras, a través de una toma de datos en tiempo real y definiendo un sistema auto-optimizado.

¿Cuáles son los principios para crear valor en el siguiente nivel Lean 4.0?

- GANANCIA DE PRODUCTIVIDAD EN TODAS LAS ÁREAS

La ganancia de la productividad hay que buscarla, sirviéndonos de estos avances digitales impulsados por la Industria 4.0, a través de todos los elementos de nuestra cuenta de resultados.

No se trata de una solución única, sino que se buscará:

-

-

- Reducir la inactividad de las máquinas, a través de un mantenimiento predictivo y monitoreo remoto.

- Mejorar la eficiencia laboral, con ayudas al trabajador en el picking, la logística interna o la manipulación: robots colaborativos, vehículos guiados, etc.

- Analizar datos de los procesos en tiempo real para identificar ineficiencias y problemas de calidad de manera inmediata.

- Conseguir una previsión a través del Big Data para, por ejemplo, reducir inventario o mejorar el nivel de servicio.

-

- TRANSVERSALIDAD (NO SOLO T.I.)

Industria 4.0 es para el negocio, no solo para el departamento de T.I.

El departamento de T.I. puede habilitar el cambio, pero no lo impulsa. Este cambio se realiza centrándonos en la cadena de valor para definir las actividades a realizar.

- LIDERAZGO POR LA ALTA DIRECCIÓN

Los esfuerzos de la industria 4.0 deben ser liderados por la alta dirección; no pueden ser delegados.

De esta manera conseguiremos tener un impacto completo en la empresa.

- ES CUESTIÓN DE PERSONAS. NO SOLO DE TECNOLOGÍA

Tanto la tecnología como la gente son fundamentales, como lo fueron para los enfoques Lean clásicos.

Se requiere una transformación en la organización para conseguir nuevas capacidades, alineadas con las necesidades de una implementación en un entorno 4.0.

- TRANSFORMACIÓN CON VISIÓN GLOBAL

Industria 4.0 requiere pensamiento de transformación y con visión de conjunto.

De la misma manera que el Lean considera el centro de producción como un “todo” y no cada una de las partes de manera individual, con la evolución 4.0 debemos considerar lo mismo. Se debe abordar una cadena de valor y aplicar un conjunto completo de soluciones.

¿Cómo adaptamos los fundamentos Lean a la Industria 4.0?

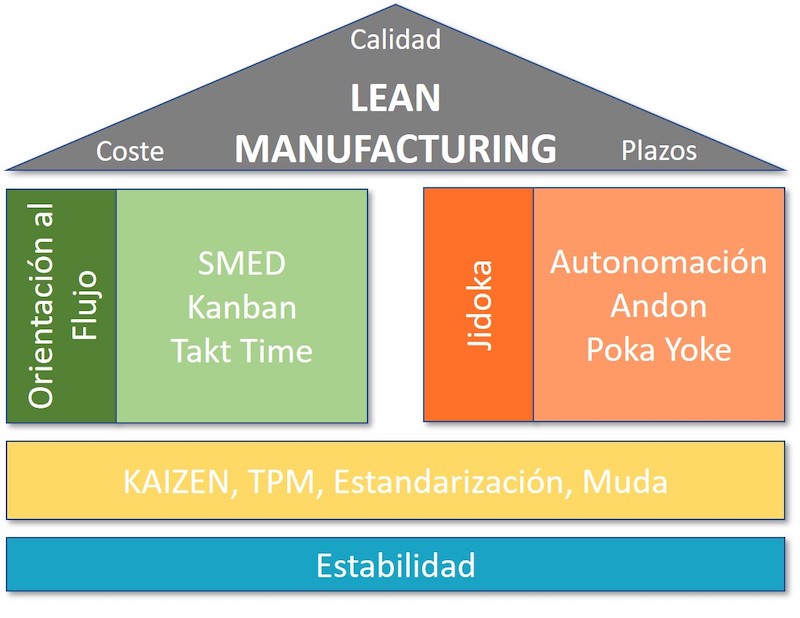

Partiremos de la estructura del Lean definido por Toyota, considerando los fundamentos y herramientas utilizadas en el Lean Manufacturing.

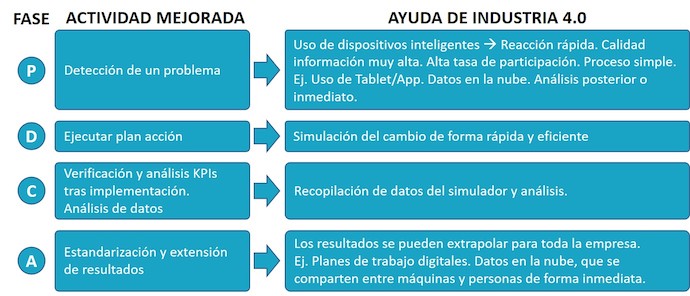

Kaizen / A3 Thinking

Filosofía utilizada en el proceso de mejora continua a través de la rueda PDCA.

El Kaizen seguirá siendo muy importante, ya que la mejora continua seguirá existiendo, pero el tiempo para un ciclo PDCA disminuye, la estandarización y comunicación se facilita, y el número de mejoras aumenta.

Lo mismo podemos decir del A3 Thinking, al ser un método y una forma de pensar para llevar a cabo mejoras con agilidad.

TPM

Entre otros principios, es una metodología que contempla el mantenimiento sistemático y preventivo de las instalaciones por parte de los propios operadores durante todo su ciclo de vida para maximizar su disponibilidad. Se realiza a través del análisis y búsqueda de las causas raíz y formación de los operarios.

A través del uso de la tecnología buscaremos:

- Visión en línea de las condiciones del equipo en tiempo real: consumo, tiempo de mantenimiento, fallos de funcionamiento, calidad del proceso, OEE.

- A través de algoritmos buscaremos los patrones para identificar actividades mantenimiento en etapas tempranas para evitar la avería. Así podremos además planificar las actividades, aprovisionar repuestos y gestionar el personal.

- Las herramientas digitales guían al operador: ayudan a localizar el fallo y muestran las instrucciones (animadas y en 3D). El trabajo realizado será de mayor calidad y rápido.

- Si una máquina funciona mal, contacta con otras máquinas para que se hagan cargo del trabajo.

- Los S.I. facilitan los histogramas y diagramas Ishikawa.

- Si falla una pieza se puede imprimir en 3D y reponer de forma inmediata.

- Los fabricantes de máquinas pueden conseguir información para mejoras y mantenimiento de su red instalada.

Estandarización

Tiene como objetivo describir el enfoque más eficiente y seguro para la ejecución de procesos. Asimismo, es la base para la mejora continua, buscando la reducción de complejidad para el trabajador, permitiendo además la rotación de trabajos.

En una fábrica inteligente:

- A través de la digitalización tendremos una «fábrica sin papel», ajustándonos a los nuevos estándares mediante su actualización.

- Máquinas y accesorios estandarizados para comunicación. Serán capaces de funcionar tras su conexión, sin configuraciones específicas.

- Seguirá siendo un elemento básico Lean, además de un prerrequisito para la Industria 4.0. De esta forma se posibilitará la modularidad y virtualización.

- Para facilitar la producción personalizada, nos basaremos en pequeños “módulos”. De esta manera se permitirá un modelado asistido por ordenador, a través de la modularidad de los procesos de producción. Resulta mucho más fácil combinar estos módulos de procesos individuales para alcanzar una mayor flexibilidad en la producción.

Muda

Se trata de cualquier actividad que no agrega valor. Es decir, el despilfarro (o derroche).

A través de la Industria 4.0 obtendremos mejoras de la siguiente manera:

- Movimientos: la comunicación de las máquinas los eliminan. Por ejemplo, el movimiento entre las estaciones para transmitir información, la comunicación de los planes de trabajo o de los datos de configuración o tener que ir a buscar los documentos de trabajo.

- Operaciones innecesarias. Los tiempos de preparación desaparecen, ya que plan de trabajo se muestra en pantallas según necesidad, que es muy cambiante debido a la gran variedad de productos. La planificación ya no es necesaria ya que los sistemas son los que definen el camino.

- Stock. Escaneo con dispositivos inteligentes para mostrar el historial y procesos futuros. Facilita la producción unitaria.

- Tiempos de espera. Los causados por la falta de información desaparecerán.

- Transporte. El Lean separa valor añadido y derroche, pero en Industria 4.0 el ensamblaje y logística se juntan. Los sistemas permiten ensamblaje durante el transporte.

SMED

Consiste en la disminución de los tiempos de cambio de formato para poder fabricar lotes más pequeños y ser de esta manera más flexibles, dando mejor servicio al cliente.

La industria 4.0 puede tener un doble impacto:

- Flexibilidad en la distribución de procesos internos y externos.

Existe un punto de equilibrio entre incremento de coste y ahorro o conveniencia por reducir proceso interno. Al pasar procesos internos a externos, el coste de cambio de formato puede llegar a aumentar. La Industria 4.0 ayuda a calcular ese punto de manera dinámica según las necesidades reales de cada momento.

- Reducción del tiempo de los procesos internos y externos.

Las técnicas de la Industria 4.0 ayudan a acortar estos tiempos más que con los estándares Lean únicamente (5S, Poka Yoke, etc). Por ejemplo, si los datos de configuración de la herramienta por su desgaste están en la nube, se reducen los tiempos al evitar errores.

Kanban

El Kanban electrónico se desarrolló posteriormente al Kanban, eliminando problemas comunes: tarjetas perdidas, errores de entrada manual. Se puede integrar en el ERP a través de los códigos de barras.

En el “kanban 4.0” podemos tener:

- Datos de unidades en un contenedor y ubicación en tiempo real, o de las estaciones en tiempo real.

- Acceso listas de material autoadaptables a planes de fabricación real.

- Cálculo de paramentos kanban autónomos para cada contenedor kanban en tiempo real.

- Un producto puede detectar si le faltarán piezas al entrar en una fase de producción y emitir un Kanban de aprovisionamiento.

- Se evitan pedidos manuales o con código de barras en ERP con pedidos autónomos en el momento que los racks inteligentes identifican contenedores vacíos a través de sensores.

- Sistemas dinámicos para ajustes de inventario o movimiento de material en caso de mal funcionamiento o cuellos de botella.

- Mayor transparencia y eliminación de parámetros obsoletos.

Takt Time

El ritmo al que consume nuestro cliente resulta cada vez más difícil calcularlo, con más variantes y fluctuación de la producción.

Calculando el Takt Time, la capacidad y flexibilidad de la línea es limitada. Considerando las diferentes fases se limita el número de variantes. Debemos contemplar que este modelo no será suficiente para cubrir las expectativas de los clientes. Esto se da, por ejemplo, en el sector de la automoción, en el que hay muchas variantes: tipos de propulsión, tipos de material, acabados, etc.

Una línea de producción con un Tiempo de Ciclo fijo no podrá cubrir estos requisitos que varían en el tiempo.

La solución puede ser desacoplar el Takt Time de la línea, de forma que se integre el proceso de producción en el sistema de transporte:

- Se auto transporta por sí sólo a los módulos que necesita, intercomunicados.

- Los Tiempos de Ciclo de cada módulo pueden ser diferentes. Depende de la frecuencia de utilización.

- Los Tiempos de Ciclo más largos tendrán más trabajo manual, mientras que los más cortos dispondrán más automatización.

- Se combinan los módulos para optimizar los tiempos.

Autonomación (Jidoka)

Las tecnologías 3D integradas en producción son un habilitador clave de la Industria 4.0 para monitorizar de forma integral la calidad en tiempo real, comparando lo que sucede con los valores objetivos definidos en un sistema CAD. De esta manera se consigue la detección de defectos en un entorno con gran variación de producto y tamaño de lote unitario.

Por otra parte, el control de calidad manual seguirá existiendo, de forma que el trabajador lee el código de barras con su tableta, que le muestra el modelo 3D del producto y el «check list» a seguir. Si es defectuoso, el producto se bloquea para las siguientes etapas de producción.

En caso de encontrarnos con problemas en la estación de trabajo, las piezas entrantes se pueden desviar a máquinas alternativas. Ya no hace falta detener toda la línea. El Takt Time y la línea se desacoplan.

Finalmente, el personal, con sus dispositivos, analiza la causa raíz, y con la ayuda de herramientas como los 5 por qué o el diagrama de Ishikawa, buscará la solución.

Andon

Las señales luminosas tradicionales se limitan a unos pocos colores y se relacionan solo con unos pocos mensajes. La ventaja de los colores es que todos son claros en su significado: verde indica «funcionamiento normal», amarillo «funcionamiento a ritmo por debajo del estándar» y el rojo representa «Detener».

En fábricas inteligentes se complementará con información más específica: mensajes de texto en tableta o con gafas inteligentes al mirar las luces Andon.

El experto, de forma remota, lo ve en tiempo real y brinda orientación, reduciendo las esperas al disponer de más información y reducir el tiempo de análisis.

Poka Yoke

No podemos olvidar que los humanos serán básicos en las fábricas con alta flexibilidad, pero con la asistencia de sistemas inteligentes se lograrán los cero defectos.

Podemos considerar las siguientes posibilidades:

- El trabajador ve en pantalla las instrucciones de montaje y especificaciones del producto que viene y se identifica por RFID o que ha seleccionado el operario que va a fabricar.

- El sistema puede avisar al operario con vibraciones o sonidos si no sigue el proceso correcto ya que el sistema rastrea los movimientos.

- El sistema verifica en tiempo real si se han seguido todos los procesos o el par de apriete es el correcto, según los datos estándar.

- Soporte visual, proyectando las partes sobre las que hay que ensamblar.

Conclusiones

La primera y más importante es:

Quien no hizo su tarea con temas Lean en el pasado no tendrá éxito con Industria 4.0 en el futuro

Más que contradicciones teóricas, podemos decir que existen muchas sinergias entre Lean e Industria 4.0.

La implementación de Industria 4.0 en un entorno Lean agrega un gran valor, por lo que el Lean no se desvanecerá con la Industria 4.0. La mayoría de los principios Lean son más importantes. Eso sí, no podemos olvidar que para que tenga sentido:

Simplifica primero y digitaliza después

Por lo tanto, entre otros mensajes importantes, no podemos olvidar que

- La estandarización es muy importante para la modularidad, virtualización y descentralización.

- El método Lean «Muda» es necesario para eliminar todos los desperdicios antes de la digitalización para evitar trabajo innecesario.

- SMED es necesario para alcanzar el objetivo de tamaño de lote unitario.

¿NECESITAS ACOMPAÑAMIENTO PARA PONER EN PRÁCTICA…

Proyectos más habituales que llevamos a cabo: CONSULTORÍA LEAN